تفاوت لوله درزدار و بدون درز

چنانچه شما هم مانند خیلی از افراد تفاوت های موجود میان لوله های فولادی را نمی دانید به شما پیشنهاد می شود این مطلب را تا انتها دنبال کنید. لوله های فولادی مقاطعی بلند و توخالی هستند که در دنیا تنها وسیله ای برای انتقال گاز، مایعات و سیالات محسوب می شوند. این مقاطع از تنوع بسیار خوبی برخوردار هستند که هر کدام بسته به کاربردی که دارند باید انتخاب شوند.

در حالت کلی لوله های فولادی به دو صورت درزدار و بدون درز تولید و به بازار عرضه می شوند.

اولین تفاوت این دو مقطع در مواد تشکیل دهنده آن و دومین تفاوت در نحوه تولید لوله های درزدار و بدون درز می باشد. تفاوت در همین دو عامل باعث تفاوت در ویژگی ها و کاربردهای این دو محصول می شود که این مقاله به بررسی آن می پردازد. پس با این مطلب همراه باشید.

لوله سیاه درزدار چیست؟

لوله سیاه سبک و سنگین در واحد های صنعتی تحت استاندارد های ملی و بین المللی DIN 2440 تولید می گردد. لوله سیاه درزدار که با نام های دیگر از قبیل صنعتی هم در بازار شناخته و از فرم و جوش ورق های فولادی تولید می گردند. این مقاطع بر اساس نوع ورق، آنالیز و شیوه ساخت، سایز و اندازه کاربردهای متنوعی دارند.

مشخصات فنی لوله درزدار

همانگونه که اشاره کردیم لوله های درزدار را با استفاده از ورق سرد تولید می نمایند. خواص مکانیکی و آلیاژ های این شیت های از آن جهت اهمیت دارد که می تواند در رفتار نهایی، میزان مقاومت و آسیب پذیری لوله های ساخته شده با استفاده از این شیت ها تاثیر گذار باشد. برای مثال اغلب در ساخت لوله صنعتی یا درزدار از فولاد نرم استفاده می شود.

ورق های مورد استفاده باید دارای نقطه جوش بالا همچنین باید بدون پیچ و تاب و تنش داخلی در سطح ورق باشند. دیگر مشخصات ورق های مورد استفاده در ساخت لوله های فولادی صاف و عاری بودن سطح ورق از هرگونه پوسته اکسیدی و بدون هیچ گونه نقایص نوردی باشد. لوله های فولادی درزدار تحت استاندارد های API5L ، IPSM-PI-190 ، ASTM A 106 و یا ASTM A 53 تولید و در صنعت پتروشیمی، نفت و گاز کاربرد دارد.

بررسی روند تولید لوله درزدار

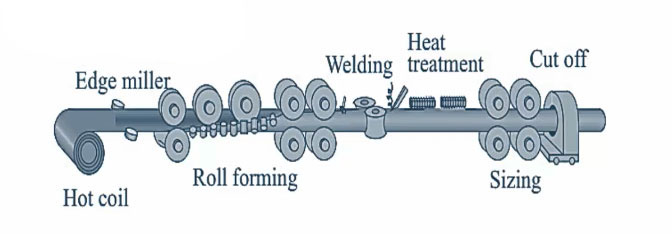

کویل های فولادی بعد از قرار گرفتن در خط تولید به صورت نوارهایی با مقدار عرضی که با توجه به قطر لوله مورد نظر، تعیین و برش داده می شوند. این نوارها را اکنون به صورت رول که اصطلاحا به آن کلاف می گویند پیچانده و به قسمت نورد انتقال می دهند. در این قسمت نوار ها به صورت نورد سرد فرم داده و به لوله تبدیل می شوند. البته قبل از شروع کار فرمینگ لبه های نوار را به صورت گرد یا شیب دار (پخ زدن) در می آورند. صحیح پخ زدن لبه های ورق از اهمیت ویژه ای برخوردار است چرا که در کیفیت نهایی جوشکاری و در نتیجه مقاومت لوله اهمیت بسزائی دارد.

بعد از قرار دادن سر نوار میان اولین غلتک یا دستگاه کلاف گیر سر کلاف باز می شود سپس به صورت ممتد با عبور از میان سه غلتک دیگر به نام های شکل دهنده، گرد کننده و غلتک مرحله نهایی، ورق ها ضمن تابگیری و صاف شدن، ابتدا به فرم U شکل سپس به شکل لوله کامل تبدیل می شوند. دو غلتک شکل دهنده و مرحله نهایی به صورت افقی و غلتک گرد کننده به صورت افقی می باشند.

اکنون ورق به لوله تبدیل شده و یک درز مستقیمی بر روی لوله ایجاد شده و باید این درز را با استفاده از انواع جوشکاری به یکدیگر متصل می کنند. برای اتصال دو لبه ورق می توان از دو نوع جوشکاری استفاده کرد.

-

جوشکاری قوس الکتریکی

در این مدل، قوس الکتریکی به عنوان منبع حرارتی عمل می کند و شامل چهار روش: جوشکاری با الکترود دستی پوشش دار یا SMAW ، جوشکاری زیرپودری یا SAW، جوشکاری با گاز محافظ یا GMAW ، جوشکاری با گاز محافظ و الکترود تنگستنی و جوشکاری قوسی با مفتول تو پودری می شود. در این شیوه با جاری شدن الکترون ها در دو لبه جریان الکتریکی ایجاد می شود و دو لبه را به یکدیگر وصل می کند.

-

جوش مقاومتی ERW

این شیوه که خود دو نوع القایی و رسانشی دارد برای اولین بار در سال ۱۹۲۰ انجام شد. در آن زمان ها ساخت لوله به شیوه جوش مقاومتی با فرکانس پایین انجام شد که در طی ۴۰ سال بعد به فرکانس بالا تبدیل شد. در این شیوه دو سر ورق با استفاده از جریان الکتریکی به حالت خمیری در می آید سپس با اتصال این دو لبه به یکدیگر لوله شکل می گیرد.

در تصویر زیر می توانید خط تولید لوله فولادی درزدار را مشاهده نمایید.

جدول استاندارد لوله های فولادی درزدار و بدون درز

لوله اسپیرال فولادی

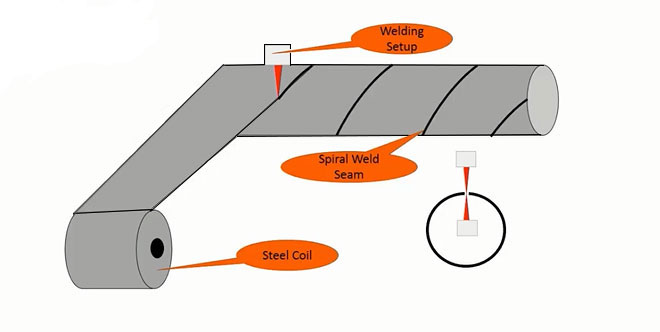

نوعی دیگر از لوله های درزدار در بازار موجود است که به لوله اسپیرال می شناسند. نام این مقاطع به دلیل نحوه فرم دهی آن می باشد. تولید لوله به روش اسپیرال به شیوه مارپیچ یا حلزونی می باشد. بعد از فرمینگ و شکل دهی ورق فولادی ب شکل اسپیرال درز ورق بلافاصله با استفاده از الکترود جوشکاری به یکدیگر وصل می شوند. نکته قابل توجه در ورق ها سایز آن می باشد که عرض آن حتما باید بین محدوده ۰.۸ تا ۳ برابر قطر لوله باشد. در تصویر زیر خط تولید لوله اسپیرال را مشاهده می نمایید.

این محصولات را ابتدا باید تحت ۴ بازرسی قرار دهند سپس روانه بازار کنند. در ادامه مختصری در باب این ۴ مورد آورده ایم:

- بازرسی قبل از ساخت : قبل از ساخت بازرسان فنی نقشه ساخت، مقدار های کمی و کیفی، نوع ورق مورد استفاده و نوع جوشکاری را مطابق با استانداردهای ملی و بین المللی در نظر می گیرند.

- حین ساخت: در حین کار تولید بازرسان با عبور از میان خط تولید لوله فولادی به انجام درست کار سرکشی می کنند.

- بعد از ساخت: بازرسی بعد از تولید با استفاده از آزمون های غیر مخرب یا آزمون های هیدرواستاتیک صورت می گیرد که از عدم وجود عیب در لوله اطمینان حاصل می کنند.

- دوره ای یا نگهداری: این مرحله به بازرسی از شرایط نگهداری و انبار این محصولات اطلاق می شود.

لوله مانیسمان (بدون درز) چیست ؟

شیوه تولید مقاطع بدون درز برای اولین بار در آلمان انجام شد. این مقاطع که به لوله سیمی لس (seamless) یا مانیسمان در بازار معروف می باشند در سرتاسر بدنه خود بدون هیچگونه اثری از درز جوش وجود ندارد. به همین دلیل از مقاومت بسیار بالائی در برابر فشار و دما برخوردار است. لوله های مانیسمان به شیوه اکسترودینگ یعنی تولید لوله از شمش فولادی ساخته می شوند.

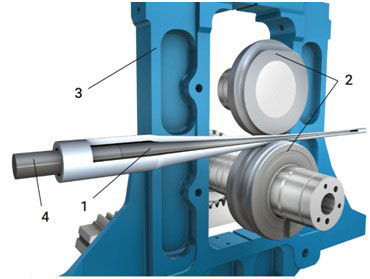

شمش های فولادی بعد از قرار گرفتن در خط تولید لوله به شیوه نورد سرد به طول آن ها اضافه سپس با عبور ممتد و چرخشی سمبه ای از درون شمش به لوله تبدیل می شود. نکته در ساخت این مقاطع در اینجاست که ساخت این لوله ها از سایز بزرگ به کوچک می باشد. یعنی ابتدا لوله های با سایز بزرگ را تولید می کنند سپس در مرحله نورد سرد و کشش قرار می دهند و به لوله های با سایز کوچک تر تبدیل می کنند. لوله های مانیسمان در متریال های API5L GRBA 106 و در رده های ۱۰ – ۲۰ – ۳۰ – ۴۰ – ۸۰ و ۱۶۰ ساخته می شوند. تصویر زیر نمایانگر مراحل تولید لوله مانیسمان می باشد.

خلاصه مقاله را در اینفوگرافیک زیر ببینید

به این امید که این مطلب توانسته باشد دانش شما را در زمینه انواع لوله های فولادی بالا برده باشد. نظرات و پیشنهادات خود را با ما در میان بگذارید.

نظرات بسته شده است.