شرکت مانسمان (به آلمانی: Mannesmann AG)یک شرکت خوشهای آلمانی بود که دفتر مرکزی آن در شهر دوسلدورف مستقر بود. این شرکت در سال ۱۸۹۰ میلادی با هدف تولید لولههای بدون درز تأسیس شده بود و در سال ۱۹۹۹ میلادی توسط شرکت وودافون خریداری شد، که یکی از بزرگترین انتقالات در قرن اخیر بود. سهام این شرکت در بورس فرانکفورت داد و ستد میشد. این شرکت دارای ۱۳۰٫۸۹۰ نفر کارمند در کل جهان و درآمد ۲۳٫۲۷ میلیارد یورو (در سال ۱۹۹۹) بود.

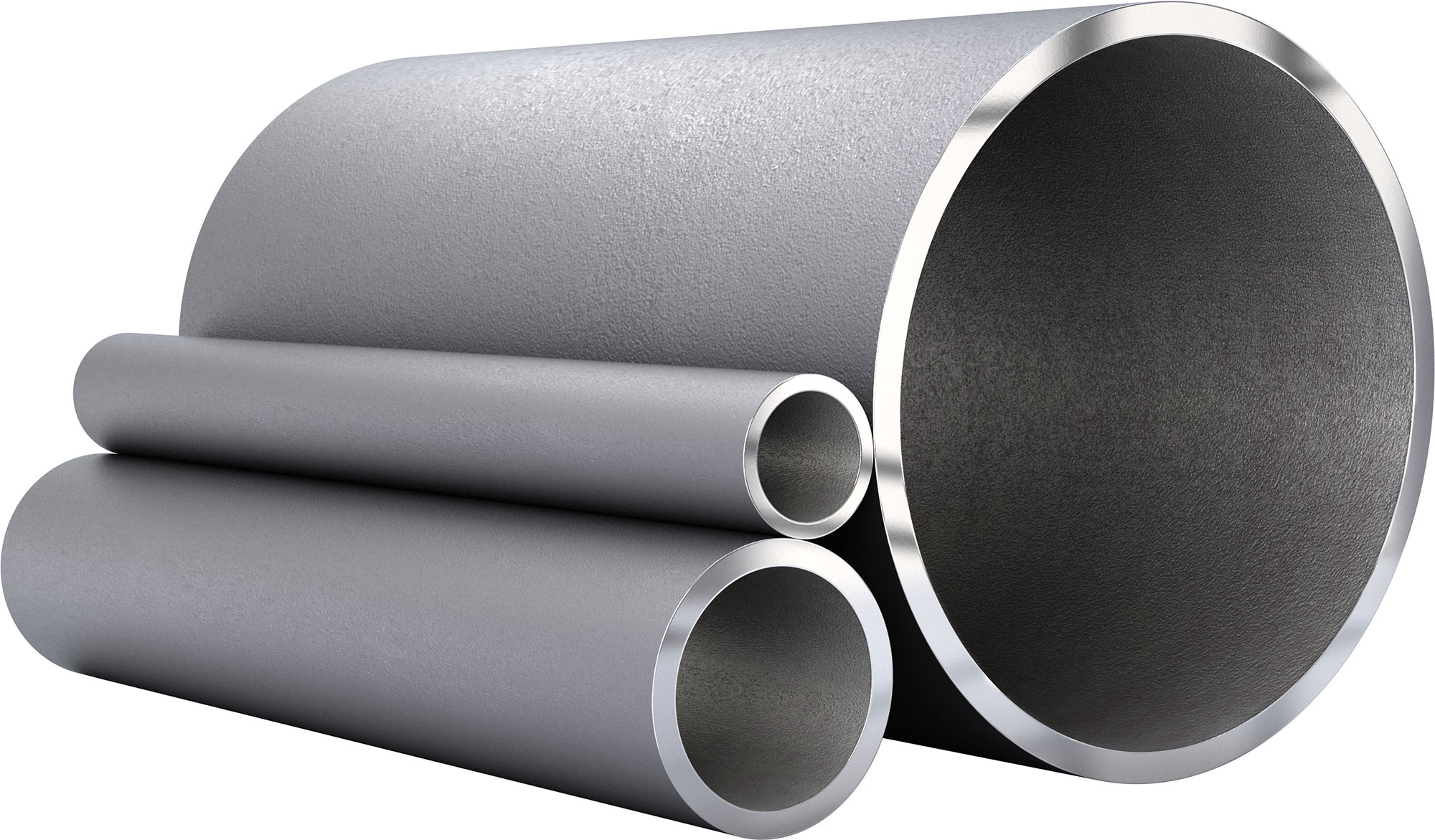

![تاریخچه لوله مانیسمان]() مشخصات فنی لوله های مانیسمان

مشخصات فنی لوله های مانیسمان

این لوله ها به نام لوله های بدون درز نیز مشهور هستند. در فرایند تولید این لوله های هیچ گونه جوش در بدنه آن ها انجام نمیگیرد. به دلیل یکدست بودن بدنه این لوله ها ، لوله مانیسمان تبدیل به یک لوله محکم شده است. از لحاظ قیمت نیز از سایر لوله ها گران تر محسوب میشود زیرا در آن جوش وجود ندارد و آسیب پذیری سیار کمی دارند. برای تولید لوله مانیسمان برخلاف سایر لوله ها از شمش استفاده می شود.

کابرد لوله مانیسمان

از کاربرد های این لوله می توان به موارد زیر اشاره کرد.

انواع لوله مانیسمان

این لول های طبق کاربردهایشان، سایز و ضخامت دسته بندی میشوند. اگر بخواهیم بر اساس کاربردهایشان آن ها را دسته بندی کنیم، دسته ها دقیقاً موارد بالا هستند.

اما در بازار ایران این لوله ها را بر اساس رده آن ها دسته بندی میکنند. لوله مانیسمان دارای رده های 40 ، 20 و 80 است.

فرآیند ساخت لوله مانیسمان

ابتدا شمش های فولاد را برش میدهند. سپس شمش درون کوره قرار میگیرد. دمای کوره تا 1300 گرمادهی میشود. مرحله بعدی شلیک سمبه نامیده میشود. در این مرحله سمبه با سرعتی زیاد به داخل شمش پرتاب میشود. این کار باعث سوراخ شدن شمش میشود. بعد این مرحله سمبه از توی لوله درمیآید. اگر لوله کمی تاب داشته باشد آن را صاف میکنند.

لوله با ابزار کامپیوتریی تست میشود،

جهت مطالعه بیشتر به ویکی پدیا مراجعه فرمایید.

جهت اطلاعات بیشتر با شماره تلفن ![☎]() ۰۲۱۴۹۹۸۶۰۰۰ داخلی ۱۰۰ تماس بگیرید.

۰۲۱۴۹۹۸۶۰۰۰ داخلی ۱۰۰ تماس بگیرید.

انواع لوله مانیسمان را در سایزها و رده های مختلف با بهترین کیفیت عرضه می کند.

کارشناسان آهن شهر با صبر و حوصله در مسیر مشاوره و خرید انواع لوله بدون درز و یا لوله درزدار در کنار شما خواهند بود.

ابتدا شمش های فولاد را برش میدهند. سپس شمش درون کوره قرار میگیرد. دمای کوره تا 1300 گرمادهی میشود. مرحله بعدی شلیک سمبه نامیده میشود. در این مرحله سمبه با سرعتی زیاد به داخل شمش پرتاب میشود. این کار باعث سوراخ شدن شمش میشود. بعد این مرحله سمبه از توی لوله درمیآید. اگر لوله کمی تاب داشته باشد آن را صاف میکنند.فرآیند ساخت لوله مانیسمان

نظرات بسته شده است.